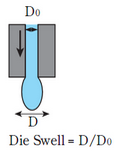

Hinchamiento de la matriz

El hinchamiento de la matriz es una función del flujo y las velocidades de corte. El hinchamiento de la matriz es causado por la naturaleza viscoelástica del polímero fundido. La relajación del estrés (disipación de tensiones) tiende a ser lenta en los materiales viscoelásticos. Las fuerzas de compresión que se necesitan para empujar el polímero fundido a través de los pequeños orificios de la matriz no se alivian por completo cuando el polímero sale de la matriz. Por lo tanto, el polímero se expande cuando sale del troquel en respuesta a la relajación de los esfuerzos de compresión residuales, volviendo así a una forma que el material tenía justo antes de entrar en la porción de tierra constrictiva del troquel. Esta recuperación de la forma aparece como una hinchazón del polímero después de la matriz. El hinchamiento de la matriz se puede reducir extendiendo la longitud del terreno de modo que el polímero tenga tiempo suficiente en las condiciones comprimidas para disipar las fuerzas de compresión. El aumento de la temperatura también reducirá la hinchazón de la matriz, ya que imparte la energía necesaria para desenredar las moléculas ".

El hinchamiento de la matriz es una función del flujo y las velocidades de corte. El hinchamiento de la matriz es causado por la naturaleza viscoelástica del polímero fundido. La relajación del estrés (disipación de tensiones) tiende a ser lenta en los materiales viscoelásticos. Las fuerzas de compresión que se necesitan para empujar el polímero fundido a través de los pequeños orificios de la matriz no se alivian por completo cuando el polímero sale de la matriz. Por lo tanto, el polímero se expande cuando sale del troquel en respuesta a la relajación de los esfuerzos de compresión residuales, volviendo así a una forma que el material tenía justo antes de entrar en la porción de tierra constrictiva del troquel. Esta recuperación de la forma aparece como una hinchazón del polímero después de la matriz. El hinchamiento de la matriz se puede reducir extendiendo la longitud del terreno de modo que el polímero tenga tiempo suficiente en las condiciones comprimidas para disipar las fuerzas de compresión. El aumento de la temperatura también reducirá la hinchazón de la matriz, ya que imparte la energía necesaria para desenredar las moléculas ".